创新驱动 加快迈向汽车强国(讲述·弘扬科学家精神(特别策划))

发布时间:2024-12-24 13:31:25 来源: sp20241224

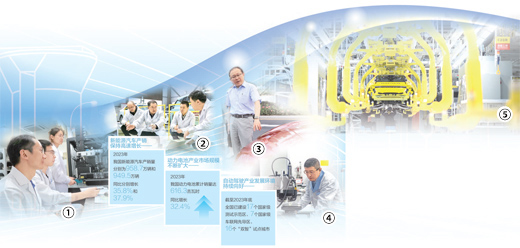

图①:周华民(左一)和团队成员在做实验。 周建元摄 图②:赵祥模(左二)在和团队成员进行技术讨论。 张 强摄 图③:比亚迪汽车总工程师廉玉波在介绍车辆性能。 周江山摄 图④:吴凯在研究动力电池技术细节。 宁德时代供图 图⑤:湖北武汉经济技术开发区的新能源汽车智能工厂,工作人员在生产作业。 新华社记者 肖艺九摄 数据来源:工业和信息化部、中国汽车工业协会、中国汽车动力电池产业创新联盟

习近平总书记强调,科技兴则民族兴,科技强则国家强。近年来,我国深入推动实施创新驱动发展战略,加快建设创新型国家,科技体制改革不断深化,科技自立自强持续提升。

近日,新能源汽车领域的多个科技创新项目荣获2023年度国家科技进步奖,这些项目聚焦关键技术,服务发展需求,发挥了创新引领作用,为我国新能源汽车产业高质量发展作出了科技贡献。本报记者走近4个获奖项目科研团队,了解他们挺立科技前沿、服务实体经济的故事。

——编 者

2023年度国家科技进步奖二等奖——

大容量锂离子电池精准制造核心技术与装备项目

华中科技大学周华民教授团队——

助力我国锂电装备和科技保持优势

本报记者 范昊天

启动控制器,浆料泵把锂离子负极材料源源不断注入模具,并从模具内部的流道挤出,均匀地涂布在铜箔上……走进位于湖北武汉的华中科技大学材料科学与工程学院的实验室,教授周华民和张云带着几名学生正在操作涂布机实验平台。

涂布是制造大容量锂离子电池电芯的关键环节。“就是将预先制备好的电极浆料涂敷在铜箔或铝箔等基材上,获得电池正极、负极的极片。”周华民介绍,为了让浆料形成稳定均匀的涂层,要求模具不同宽度方向上的浆料挤出速度保持一致,这就对模具的设计制造技术提出了很高的要求。

此前,我国的锂电装备主要依赖进口,特别是关键核心装备。“价格昂贵不说,定制周期也很长。”周华民说,2012年前后,他到深圳走访了几家研发生产锂电装备的企业,了解到市场对于国产装备和技术的迫切需求,决心投身这方面的研究。

当时,锂电装备在国内还属于新兴事物,有团队成员提出了疑虑:“我们主要是研究高分子材料加工的,不懂电池呀。”但周华民很有信心:“高分子材料加工与锂电池涂布具有流变成形的共性,这是我们的技术优势。”

就这样,周华民带领团队,从最基本的锂电材料、制造工艺、装备特性等方面开始学起,在大量文献研究和行业调研的基础上,确立大尺寸电池宽幅制造的主攻方向,用了三四年的时间,自主搭建了原型装备和研发平台。此外,他还带着团队成员深入企业生产一线,和技术人员一道,发现实际工程问题背后的科学和技术难题。

“团队成员派驻企业,双方协同攻关,是我们实现技术突破的关键。”张云说,比如针对超薄铜箔基材在运行中容易发生抖动剐蹭,导致浆料涂布不均匀甚至刮花的问题,博士生黄天仑等3名团队成员被派到生产一线,3年间每年2/3的时间待在深圳,通过干燥箱体、风孔的结构优化,成功解决了这一技术难题。

经过10余年联合攻关,团队创立了大容量电池的异构电芯设计方法,突破了涂布—辊压—卷叠的宽幅高速制造工艺,攻克了液—固长程制造的智能联动精确调控技术,研发出具有完全自主知识产权的涂布模具,浆料挤出宽度可以做到1.6米以上,速度、精度均达到国际领先水平。

“10多年来,我国的锂电装备从受制于人到引领世界,已成为世界上锂电装备及电池的主要生产国和出口国。”周华民自豪地说,近3年,他们团队联合多家企业定制化开发锂电装备几千台(套),不仅用于新能源汽车和船舶的动力电池制造,还在空间站、月球探测器等国家重大装备电源系统自主研制中发挥了关键作用。

目前,周华民团队已经聚集教师和硕博研究生60余名,分别聚焦在电池结构设计、工艺仿真、装备控制等不同领域,分工协作开展研究。周华民说,团队将持续开展产学研用协同创新,在固态电池、干法制造等前沿技术方面不断发力,助力我国锂电装备和科技保持优势。

2023年度国家科技进步奖二等奖——

智能网联车路系统与可信测试关键技术及其产业化应用项目

长安大学赵祥模教授团队——

让自动驾驶技术得到更好更快发展

本报记者 张丹华

一辆白色小轿车被固定在测试平台上,车身的传感器和4个车轮正常运行,每个车轮下的滚动装置与车轮反向转动。同时,车旁的显示屏上,模拟路况随时变化,车辆根据收集到的数据信息,加速或减速,实时分析、调整。

在位于陕西西安的长安大学渭水校区车联网与智能汽车试验场内,科研人员正在进行自动驾驶汽车的道路动态模拟测试。

“就像人在跑步机上跑步,没有绝对位移。”西安建筑科技大学校长、长安大学教授赵祥模打了个形象的比喻。这套汽车测试装备,是赵祥模团队自主研发的世界首台基于虚实结合和整车在环的自动驾驶汽车室内快速测试大型装备。

自动驾驶测试问题是世界性难题,制约着智能网联汽车产业的快速发展。“一辆自动驾驶汽车需要积累海量测试数据才能验证其安全性。”赵祥模说,“只有建立严密的测试技术体系,才能不断提升测试效率,从而确保自动驾驶汽车的安全性、舒适性、敏捷性和智能性,推动智能网联汽车产业快速发展。”

“我们不断创新自动驾驶测试技术,希望在保证安全性的基础上,提高测试效率。”赵祥模说。

赵祥模组建的“车联网与智能汽车测试技术”科研团队,由高水平学科带头人、学术骨干、外籍专家、企业技术专家等100余人组成,涵盖交通运输工程、车辆工程、计算机科学与技术等多个学科。

项目在5项国家及行业重大科研计划支持下完成,通过10家单位协同攻关。12年里,仅此一项课题,形成美国、英国、日本等国际发明专利27项、中国发明专利142项,发表高水平论文301篇、出版专著6部,主编与参编国家和行业标准28项,部分研究成果写入多项国际标准,形成了一批自主知识产权。

项目成果的推广应用创造了显著的经济和社会效益,促进了我国智能网联车路一体化技术发展。团队与山东高速集团合作,设计建设了双向52公里“国内测试里程最长、测试场景最丰富、测试环境最真实”的高速公路车路协同系统全尺度测试基地——山东高速集团智能网联高速公路测试基地。其他多项研究成果也已在多家行业相关企业得到应用。

“自动驾驶什么时候才能普及?”——这是赵祥模最常被问到的问题。

“自动驾驶技术范围很广,比如自动巡航、自动泊车等。这些已经成功商业化落地。其实,自动驾驶已经来到我们身边。”赵祥模说,“当然,自动驾驶技术在环境感知、高精度定位、智能决策控制及测试评价等方面有了突破性进展,但仍然面临着一些难题,需要不断去攻克。我们的努力方向,就是让自动驾驶技术得到更好更快发展。”

“成功没有捷径,唯有用实干夯实基础,用奋斗积蓄力量,用坚持筑牢根基。所有的磨砺和坎坷,都是通往成功的阶梯。”赵祥模说。

2023年度国家科技进步奖二等奖——

新一代电动汽车关键部件及整车平台自主研发与大规模产业化项目

比亚迪首席科学家廉玉波团队——

做好新能源汽车研发创新和技术储备

本报记者 李 刚

刀片电池、多合一驱动总成、功率芯片、智能驾驶、智能座舱……走进位于广东深圳坪山新区的比亚迪汽车工程研究院,一个个汽车领域的前沿成果呈现在眼前。

“开辟新能源汽车的全新研发道路,几乎无先例可循。前途光明,但我们也要勇于接受挑战。”比亚迪股份有限公司(以下简称“比亚迪”)首席科学家、汽车总工程师廉玉波说。作为新一代电动汽车关键部件及整车平台自主研发与大规模产业化项目的牵头人,他和团队成员在各自研发领域从未停歇。

2003年,比亚迪作为电池制造商进军汽车行业,开启了新能源汽车的初期布局。20多年来,比亚迪组建了动力电池、驱动总成、功率芯片、智能化等方向的研发团队。2010年,比亚迪承担了我国新一代电动汽车关键部件及整车平台自主研发与大规模产业化科技攻关任务。

“这包括创建了新一代电动汽车能源核心(刀片电池)、驱动核心(功率芯片)及整车核心(平台架构)全链自主设计及制造体系,打造了新一代电动汽车关键部件及整车平台系统解决方案。”廉玉波介绍。

“以电池为例,我们把磷酸铁锂电池设计成长而薄的单体电池,就像‘刀片’一样组成到电池包里面。”比亚迪汽车工程研究院副院长凌和平说,刀片电池一方面可以提高动力电池包的空间利用率、增加能量密度;另一方面能够保证电芯具有足够大的散热面积,大幅提升电池安全性。

“刀片电池较好的安全性给整车设计带来了新的可能,我们创新提出了将刀片电池与车身融合传力的思路。”比亚迪汽车工程研究院车身技术开发中心总监衣本钢介绍,这涉及电芯材料选型、安全边界机理、电池系统设计和车身一体化集成众多技术难题。经过多个系统、多个性能团队的紧密协作和不断试验,比亚迪“电池车身一体化”技术应运而生。

“汽车能源系统由汽油转换成了电池,驱动系统由发动机变速箱换成了电机电控,但整车设计仍沿袭燃油汽车发展路线,严重制约整车性能提升。”廉玉波说,比亚迪创建了以电动力为中心的新一代电动汽车设计体系,研制出电动汽车专属一体化整车平台及系列车型,开创了电动汽车整车平台化设计国际新路线。

2020年4月,比亚迪“汉”系列车型正式下线,新一代电动汽车关键部件及整车平台全链自主研发和制造方案在“汉”系列车型上得到充分运用,并迅速推广运用到其他新能源车型。

“用前瞻思维进行研发,我们的创新能力和技术积累优势才能更充分地发挥。”廉玉波表示,比亚迪将做好研发创新和技术储备,为行业高质量发展作出新的贡献。

2023年度国家科技进步奖二等奖——

面向大规模产业化的动力电池研发与制造关键技术项目

宁德时代首席科学家吴凯团队——

在动力电池领域持之以恒创新

本报记者 王崟欣

生产线上,一个个焊接完极耳的电芯,在质检摄像头下方整齐滑过。50张图像被迅速捕捉,并由后台合成为一张高清影像,检测是否达标。

这是宁德时代新能源科技股份有限公司(以下简称“宁德时代”)电芯生产车间极耳翻折的检测场景。过去人工检测时,操作员会“一看二拨”——用手指拨一拨,就能准确辨别。然而,人工检测效率有限,且出错率难控。“动力电池必须极致安全。”这是宁德时代的工作要求,也是宁德时代首席科学家吴凯团队的奋斗目标。

吴凯团队成立专门的数据标注小组,仅一个极耳翻折检测,就标注了超过1万张缺陷样本。针对成像困难,团队又制定多帧融合成像+检测算法+分割技术的方案,通过叠加深度算法模型,将50张左右聚焦图像融合成一张清晰的图片,彻底解决了成像困难。

目前,包括极耳翻折在内的AI质检,已广泛用于宁德时代各个电池生产基地的密封钉焊接、顶盖焊接、软连接等多个工序,在保证电芯质量的前提下实现了快速生产。

AI质检是宁德时代面向大规模产业化的动力电池研发与制造关键技术中的一个缩影。“对于动力电池而言,我们坚持以安全为底座,同时追求性能的提升和成本的下降。”吴凯说。

能量密度是动力电池的关键性能指标,其中起决定性作用的是材料体系。“材料体系的创新是原创性创新,是‘从0到1’的突破,也是最难的。”吴凯说,“哪怕100次试验中只有一次得到可靠的结果,那也表明是值得继续努力的。”

抱着这样的信念,团队从无数次失败中走出来,创制了单晶镍钴锰三元高比能动力电池新材料,使电芯能量密度有了显著提升。后续研发的麒麟电池,助力纯电车辆续航里程首次超过1000公里。

一个新的问题随之而来,动力电池的高性能与高安全性几乎是“悖论”。二者如何兼得?

通过不同维度的安全技术创新,团队发明了亚微米金属复合高分子功能集流体,实现了电池单体内短路不起火不失控。团队还通过发明高温烟尘与高电压网络分离的新技术,实现了电池系统无热失控热蔓延的高安全性。

一款动力电池好不好,最终要靠市场检验。围绕相关技术成果,宁德时代创立了PPB(十亿分之一)级大规模制造工艺装备技术,实现单条生产线的产能超过10吉瓦时/年,达到国际领先水平。

谈起动力电池的未来,吴凯满怀憧憬。全固态电池、钙钛矿电池、无贵金属电池等等,他们还在电池技术的前沿持续探索。“面对热爱的事,我们愿持之以恒把它做好。”吴凯说。

《 人民日报 》( 2024年07月05日 17 版)

(责编:胡永秋、杨光宇)